La maduración de la fabricación aditiva: aplicaciones de la vida real

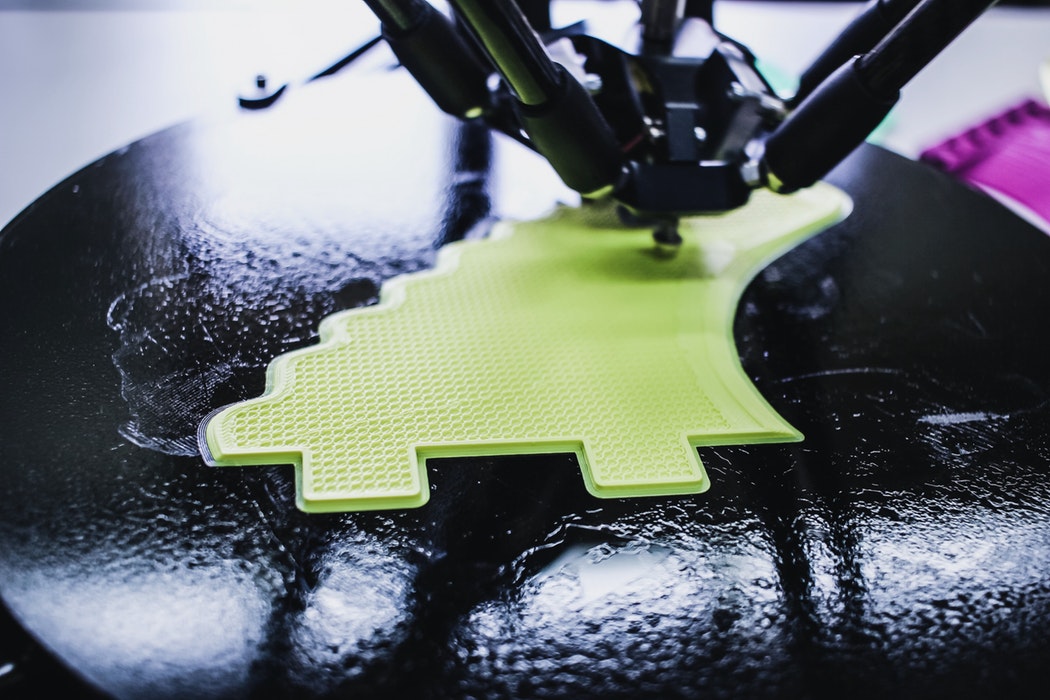

La impresión 3D, un término que a menudo se utiliza como sinónimo de fabricación aditiva (la adición sistemática de materiales para formar un producto final), tiene actualmente alrededor de cuatro décadas de antigüedad. Originalmente fue desarrollada en los años 80, con la finalidad de reducir los plazos y los costes para el desarrollo de prototipos. Por aquel entonces, la tecnología de impresión 3D era ampliamente desconocida por la generalidad debido a los elevados costes y a la limitación de herramientas de software disponibles. La última década ha visto numerosos avances en la impresión 3D, a la vez que la bajada de los costes y los avances tecnológicos han conseguido que sea más viable comercialmente. 2 de cada tres fabricantes ya utilizan la impresión 3D, y otro 25% está planeando adoptarla en un futuro. Esta tecnología está siendo utilizada para desarrollar vehículos, aviones, casas, dispositivos médicos, prendas de tejido vivo, muebles, etc., aunque no todos a escala. Está previsto que la industria de impresión 3D a nivel mundial crezca de 7,3 miles de millones de dólares en 2016 a 12,7 miles de millones de dólares en 2018, y a 21,2 miles de millones en 2020, lo que representa un CAGR del 24%.

A continuación, se mencionan algunas aplicaciones destacadas de la impresión 3D en distintos sectores:

TECNOLOGÍA MÉDICA Y DENTAL

- La tecnología médica y dental han sido algunos de los campos en los que mayor adopción ha tenido la impresión 3D. En la industria dental, la impresión 3D ha permitido a los dentistas combinar el escaneo oral y diseño CAD para crear coronas, puentes, modelos de escayola y otros aparatos de ortodoncia personalizados, para poder tratar a los pacientes en una única visita. Cada año se facturan 4 miles de millones de dólares en prótesis y piezas de ortodoncia realizadas a través de la impresión 3D.

- Por su parte, las aplicaciones médicas suponen alrededor del 15% del total de ingresos del mercado de la fabricación adictiva. La impresión 3D ha sido utilizada para desarrollar prótesis, implantes, instrumentos médicos, implantes dentales y audífonos. De hecho, el 98% de los audífonos que se realizan a nivel mundial son fabricados utilizando la impresión 3D.

FABRICACIÓN

- General Electric: Jeff Immelt ha estimado recientemente que el 25% de los componentes que se fabrican en GE estarán impactados por la fabricación aditiva, por lo que su nuevo motto es “Piensa aditivamente”.GE tiene actualmente más de 400 impresoras 3D en uso en toda la empresa. Un directivo se dio cuenta de que una de las piezas de impresión 3D más conocidas de GE , la boquilla de combustible para los motores de aviones LEAP – los cuales también se utilizan en los aviones de Boeing y Airbus – estaba configurada para ser impresa 35.000 veces en el año 2017 y podría llegar a imprimirse 100.000 veces en 2020. Las boquillas fabricadas con esta técnica son un 25% más ligeras y 5 veces más duraderas que sus predecesoras. Además, GE imprime piezas para turbinas de gas y válvulas metálicas de control en sus divisiones de aceites y gas. A finales de 2016, la empresa ha invertido 1,4 miles de millones de dólares en dos adquisiciones de impresión 3D, lo cual está animando a otros fabricantes industriales a invertir también en esta tecnología, (Ej.: acuerdo de Carterpillar con FIT AG para co-desarrollar piezas de titanio y aluminio para construcción de material a gran escala)

- Optomec: Los fabricantes de smartphones están empezando a utilizar la impresión 3D para más aplicaciones que para realizar prototipos, ya que algunas piezas están siendo fabricadas ahora con impresoras 3D. Las máquinas de Optomec pueden llegar a imprimir con impresión 3D una antena directamente sobre la carcasa de plástico de un móvil a una velocidad mucho mayor que una fábrica real en Guangzhou.

ESPACIO AÉREO Y DEFENSA

La industria del espacio aéreo y de la defensa está utilizando cada vez más la impresión 3D para reducir los costes de los materiales, disminuir los esfuerzos del personal e incrementar la disponibilidad de piezas disponibles. Esto puede tener un impacto dramático sobre la cadena de suministro, ya que tiene potencial para reducir los costes de las piezas hasta un 50%, disminuir los desperdicios del 80-90% al 10-20%, reducir el peso de las piezas en un 64% y disminuir el tiempo de realización de los prototipos en un 43-75%.

- Boeing: El Pentágono ha premiado recientemente a Boeing con un contrato de 679 millones de dólares para desarrollar cinco aviones Super Hornet, en los cuales más de 150 piezas han de realizarse utilizando un sintetizado láser selectivo (un método de impresión 3D para metales). Actualmente, hay más de 50.000 piezas realizadas con fabricación aditiva que están siendo utilizadas en los aviones de Boeing. La pieza más exitosa realizada con fabricación aditiva por Boeing ha sido con un componente crítico del F-15 Strike Eagle, el cual estaba fallando y, además existía poca oferta de dicho componente. Para solucionar el problema de la escasez de dicho componente en un momento en el que incrementó la demanda del mismo, Boeing utilizó un método denominado fabricación aditiva con láser (LAM) para fabricar sets de esa pieza realizados de titanio y disponibles para la venta en sólo dos meses, pudiendo así atender a la creciente demanda, mejorar la seguridad aérea y mejorar el diseño.

- Airbus: El nuevo avión de Airbus A350-XWB tendrá más de 1000 piezas realizadas con fabricación aditiva, lo cual significa un gran incremento del número de piezas respecto a la versión ya existente con un mayor número de piezas fabricadas con esta técnica, el Boeing Dreamliner, que contaba con 30 piezas. A pesar de que estas están siendo únicamente utilizadas en zonas no críticas – en las que una avería no afectaría al vuelo o no se causaría una reacción en cadena que pudiera causar daños – se trata de un elevado número. Además, Airbus está informando de que sólo genera un 5% de residuos en su proceso de fabricación aditiva, lo cual supone una gran mejora con respecto a otros modelos de fabricación.

- Ejército: El Ejército estadounidense ha creado un lanzador de granada a través de la impresión 3D denominado R.A.M.B.O. El arma consiste en 50 piezas complejas, fue impreso en aproximadamente 70 horas, y requirió 5 horas de acabado post-impresión. El proceso para crear estas piezas normalmente habría requerido meses y mucho dinero, y habría sido necesario un experto en la materia para poder llevarlo a cabo. El Ejército también ha sido capaz de fabricar granadas a través de una impresora 3D. La fabricación aditiva ha hecho posible que los militares desarrollen armas y municiones, piezas de repuesto, y maquinaria como drones. El Departamento de Defensa de los Estados Unidos y el Ejército han fusionado recientemente sus caminos a seguir en lo referido a la impresión 3D con la finalidad de trabajar juntos para expandir las aplicaciones de esta tecnología.

Guidance

- De manera resumida, los principales beneficios derivados de la impresión 3D y a la fabricación aditiva, son sobre todo aportar un gran valor y permitir la fabricación productos altamente personalizados que se necesitan rápidamente (para maximizar la eficiencia del capital o cubrir una necesidad urgente). La fabricación aditiva presenta distintas ventajas, incluyendo la capacidad de crear diseños difíciles o imposibles de crear con métodos tradicionales, permitir la producción bajo demanda y reducir los residuos de manera considerable con un método no sustractivo. Sin embargo, no es un método de fabricación idóneo para cualquier aplicación, por lo que resulta necesario tener algunos aspectos en cuenta:

- Capital versus escala: Es necesario considerar la escala mínima eficiente de cara a tomar decisiones con respecto a la cadena de suministro. La fabricación aditiva puede no ser adecuada para grandes lotes de productos estándar que tendrían costes variables bajos y costes fijos elevados en un entorno de fabricación tradicional. Por otro lado, la fabricación aditiva tiene el potencial de disminuir las barreras de entrada para la fabricación en una localización determinada, dado que puede reducir drásticamente el capital requerido para poder alcanzar la escala mínima eficiente

- Capital versus alcance: La flexibilidad de la fabricación aditiva puede facilitar la fabricación de una variedad mucho más amplia de productos producidos por una unidad de capital, debido a la reducción de los costes asociados con los cambios de producción y a la personalización.

- Para ser conscientes del gran potencial que tiene la fabricación aditiva (AM), las empresas deben poner foco en desarrollar una fuerza laboral capacitada y cualificada. Las habilidades requeridas van desde el diseño de equipos tecnológicos hasta la gestión de datos. La demanda para las habilidades de fabricación aditiva se comenzó a incrementar notablemente en la primera mitad de 2016 con respecto al año anterior, situándose los perfiles como ingenieros mecánicos, modeladores de 3D, técnicos de 3D, e ingenieros de diseño entre los profesionales más solicitados. Sin embargo, los profesionales cualificados y experimentados son difíciles de encontrar. Los retos a los que se enfrentan las empresas que buscan este tipo de perfiles para puestos relacionados con la fabricación aditiva son los siguientes:

- Reclutamiento y contratación: Jubilación anticipada de los trabajadores cualificados, los millenials tienen una perspectiva negativa de cara a la industria manufacturera y falta de habilidades STEM (ciencia, tecnología, ingeniería, matemáticas) en el sector de la fabricación

- Formación: Carencia de programas de formación específicos para fabricación aditiva, brechas en las habilidades específicas para la fabricación aditiva y cultura de fabricación aditiva incipiente (ej. disposición para adaptarse para las tecnologías cambiantes y reinventar los procesos existentes)

- Retención: Retener a los ingenieros y los técnicos existentes y estructuras organizacionales obsoletas focalizadas en la especialización y procesos largos en lugar de entornos interdisciplinares y agiles

- Además, la impresión 3D se enfrenta a numerosas cuestiones de seguridad debido a la digitalización de los procesos de fabricación. La fabricación aditiva depende de los archivos digitales y la conectividad, lo cual la pone en el punto de mira de los hackers. Durante el ciclo de vida de un objeto 3D, desde el diseño hasta la fabricación, el objeto forma un hilo digital en el que existen riesgos para el IP, el software, las redes, el diseño, la impresión y la producción. Si un archivo es robado, los hackers tendrán acceso al archivo completo. Las empresas interesadas en incorporar la impresión 3D necesitarán que se realice una valoración de los riesgos existentes, así como desarrollar controles para proteger su IP y su proceso de fabricación.

¿Quieres saber más?

ARTÍCULOS: The future of manufacturing, 3D Printing

VIDEOS: How 3D Printing works